Pomysł na budowę tego typu urządzenia zrodził się już dawno temu gdy zobaczyłem jak dużo zanieczyszczeń w domu zbiera odkurzacz z filtrem wodnym. Kurz, pyłki roślin, roztocza, smog no i wreszcie najbardziej aktualny temat - bakterie i wirusy przenoszone na aerozolach unoszących się w powietrzu. Wtedy o tych ostatnich jeszcze nie myślałem, najbardziej aktualnym zastosowaniem było usuwanie smogu oraz cząstek powodujących alergię.

Pomysł na budowę tego typu urządzenia zrodził się już dawno temu gdy zobaczyłem jak dużo zanieczyszczeń w domu zbiera odkurzacz z filtrem wodnym. Kurz, pyłki roślin, roztocza, smog no i wreszcie najbardziej aktualny temat - bakterie i wirusy przenoszone na aerozolach unoszących się w powietrzu. Wtedy o tych ostatnich jeszcze nie myślałem, najbardziej aktualnym zastosowaniem było usuwanie smogu oraz cząstek powodujących alergię.

Kolejną inspiracją dla tego projektu było urządzenie do utylizacji nie przereagowanych gazów technologicznych z systemu przemysłowego osadzania warstw metodą CVD czyli osadzania w plazmie w reakcji chemicznej z fazy gazowej. Nie przereagowane gazy były dopalane a substancje z reakcji były wychwytywane właśnie za pomocą filtru wodnego z rozwiniętym złożem kontaktowym.

W zastosowaniach o których wspomniałem zwykły filtr wodny jak w odkurzaczu nie za bardzo by się sprawdził, jego wydajność nie była by zbyt imponująca. Dlatego zarówno w urządzeniu do utylizacji gazów jak i w wielu innych zastosowaniach w przemyśle stosuje się tzw. aparat absorpcyjny z wypełnieniem, które znacząco rozwija powierzchnię kontaktu wody z gazem. Takie złoże rozwijające umieszczane jest w wysokiej kolumnie, gdzie od góry zraszane jest wodą a od dołu podawany jest gaz. W naszej pracowni powstał zgrubny projekt przedstawiony na poniższym obrazie.

Rys. 1 Projekt graficzny filtra płuczkowego.

Do wykonania urządzenia postanowiliśmy użyć rur z przeźroczystego pleksiglasu oraz obrabianych na maszynie CNC płyt z grubego polietylenu. Z rury o średnicy 500mm wykonaliśmy główny zbiornik a z tej o średnicy 160mm obudowę złoża filtracyjnego. Pewne wyzwanie nastręczało połączenie ze sobą tych wszystkich części. Rozwiązaniem była już wiele razy stosowana przez nas metoda ściskania o-ringów. Gdy udało nam się w internecie znaleźć odpowiednie, gumowe o-ringi wykonaliśmy dodatkowe kołnierze ściskane wieloma śrubami.

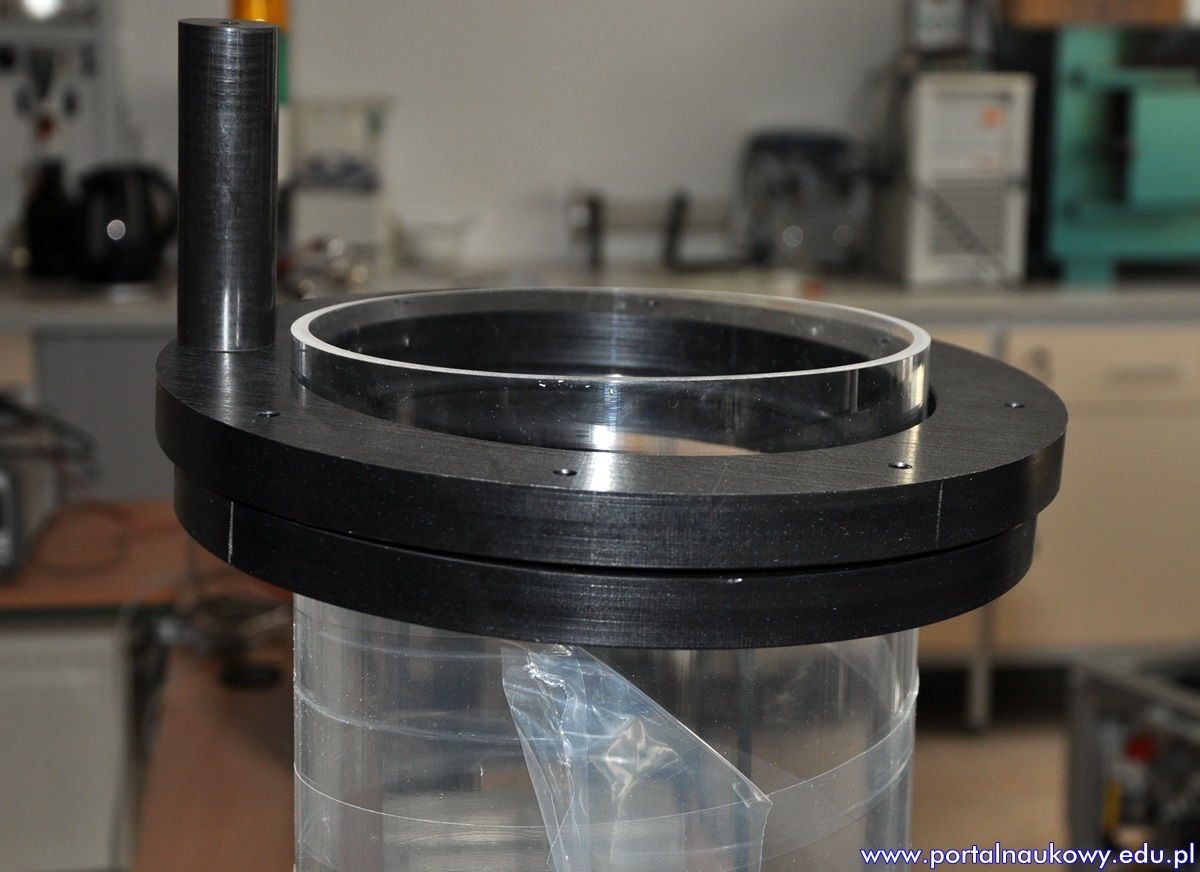

Rys. 2 Podstawa zbiornika wodnego z pierścieniem zaciskającym o-ring.

Na powyższym zdjęciu pokazaliśmy dolną podstawę zbiornika wody z wyciętym pierścieniem ściskającym o-ring, który uszczelni połączenie i zapewni także sztywność konstrukcji. Podstawę przykręciliśmy już także do aluminiowych profili na bazie których przygotujemy pozostałą konstrukcję urządzenia.

Rys. 3 Zamontowana rura z pleksy 500mm.

Na etapie projektowania obawialiśmy się czy ten rodzaj połączeń się sprawdzi i rozważaliśmy także dobranie uszczelek o średnicy identycznej jak średnica rury a następnie ściśnięcie ich pomiędzy dolną i górną płytą z polietylenu dystansując je aluminiowymi profilami umieszczonymi w czterech rogach. Zrezygnowaliśmy jednak z tego pomysłu i okazało się to świetną decyzją. Połączenie kołnierzowe jest całkowicie szczelne i zapewnia bardzo mocną trwałość mechaniczną.

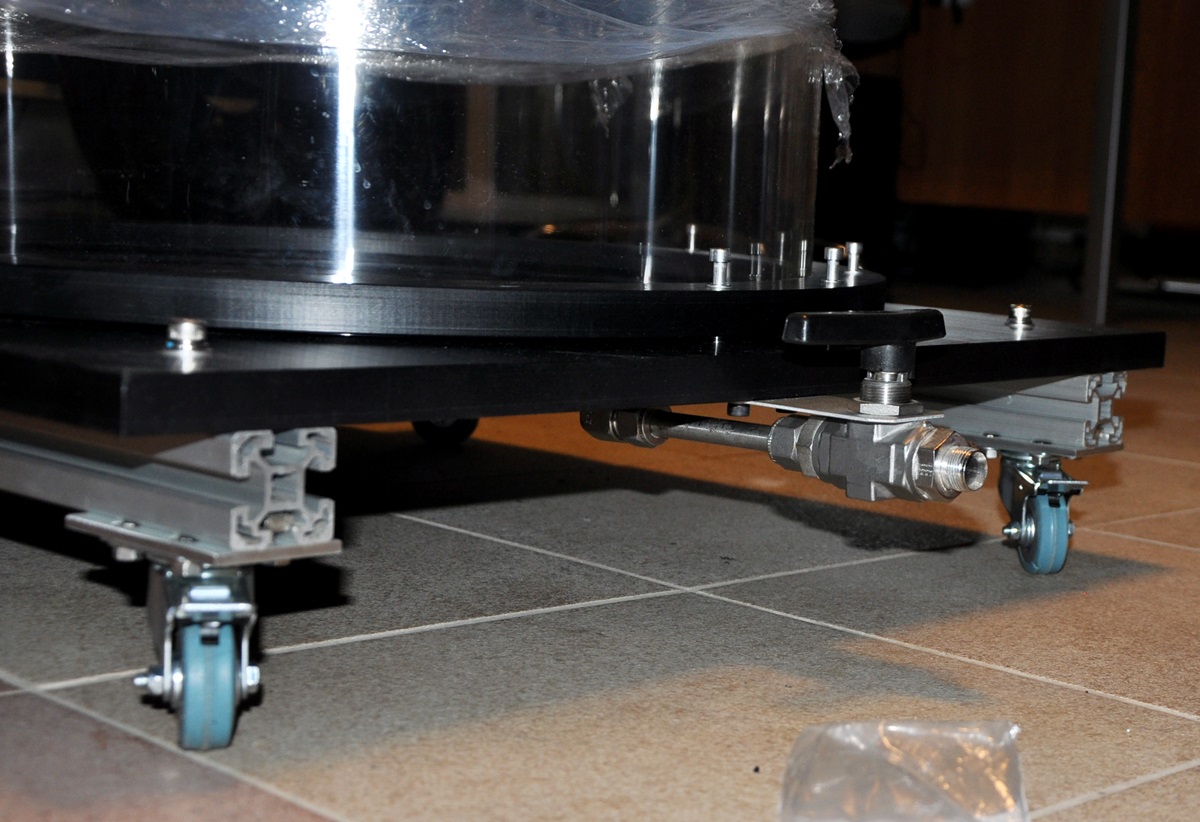

Rys. 4 Zawór spustowy zbiornika.

W dolnej podstawie umieściliśmy zawór umożliwiający opróżnienie zbiornika, gdy woda ulegnie już znacznemu zanieczyszczeniu. Urządzenie będzie dość duże dlatego by ułatwić sobie przemieszczanie zamontowaliśmy blokowane kółka. Wystająca z jednej strony rama z profili aluminiowych posłuży do zamontowania komponentów maszyny oraz automatyki sterującej. Tak naprawdę wszystkie kolejne rozwiązania powstawały na żywo w trakcie montażu. W programie zaprojektowaliśmy jedynie główną część filtrującą.

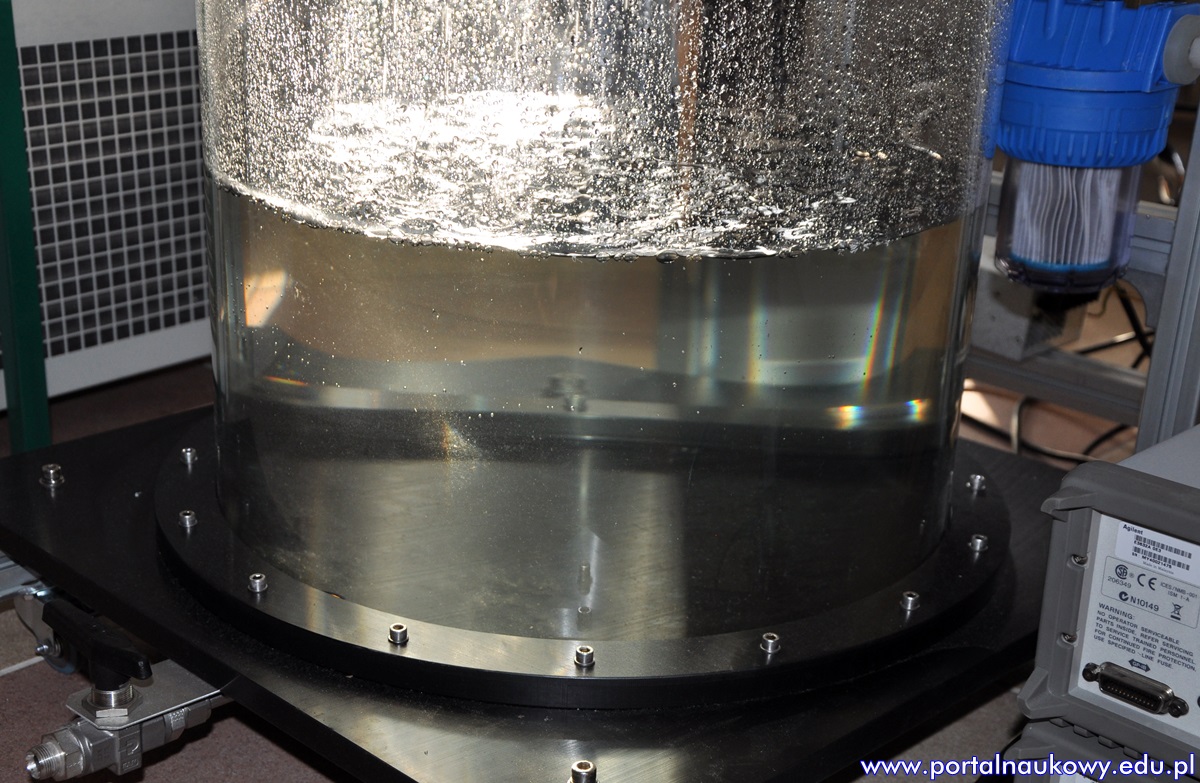

Rys. 5 Próba szczelności zbiornika.

Po ściśnięciu uszczelki pierwszym pierścieniem przyszedł czas na próbę szczelności, wypadła ona znakomicie. Ważne jest by równomiernie dokręcać wszystkie śruby na całym kołnierzu dla zapewnienia równomiernego ściskania i wycentrowaniu rury. Jeśli nie poświęci się tej czynności odpowiedniej staranności może dojść do deformacji pleksy lub uszkodzenia uszczelki.

Rys. 6 Górna część zbiornika wody i następne kołnierze mocujące obudowę złoża i rurę wlotu powietrza.

Poruszając się z montażem w górę przyszedł czas na pokrywę. Do zbiornika będzie zamontowana w identyczny sposób jak u dołu. Górna jej część wyposażona została w dwa mniejsze kołnierze ściskające: dla rury złoża i rury wlotu powietrza. Na powyższym zdjęciu kołnierz ściskający pokazany jest od spodu, wycięliśmy w nich obszar w kształcie uszczelki dla jeszcze lepszego uszczelnienia i zabezpieczenia uszczelki przed deformacją w trakcie ściskania.

Rys. 7 Zmontowany zbiornik wody i wentylator nadmuchu powietrza.

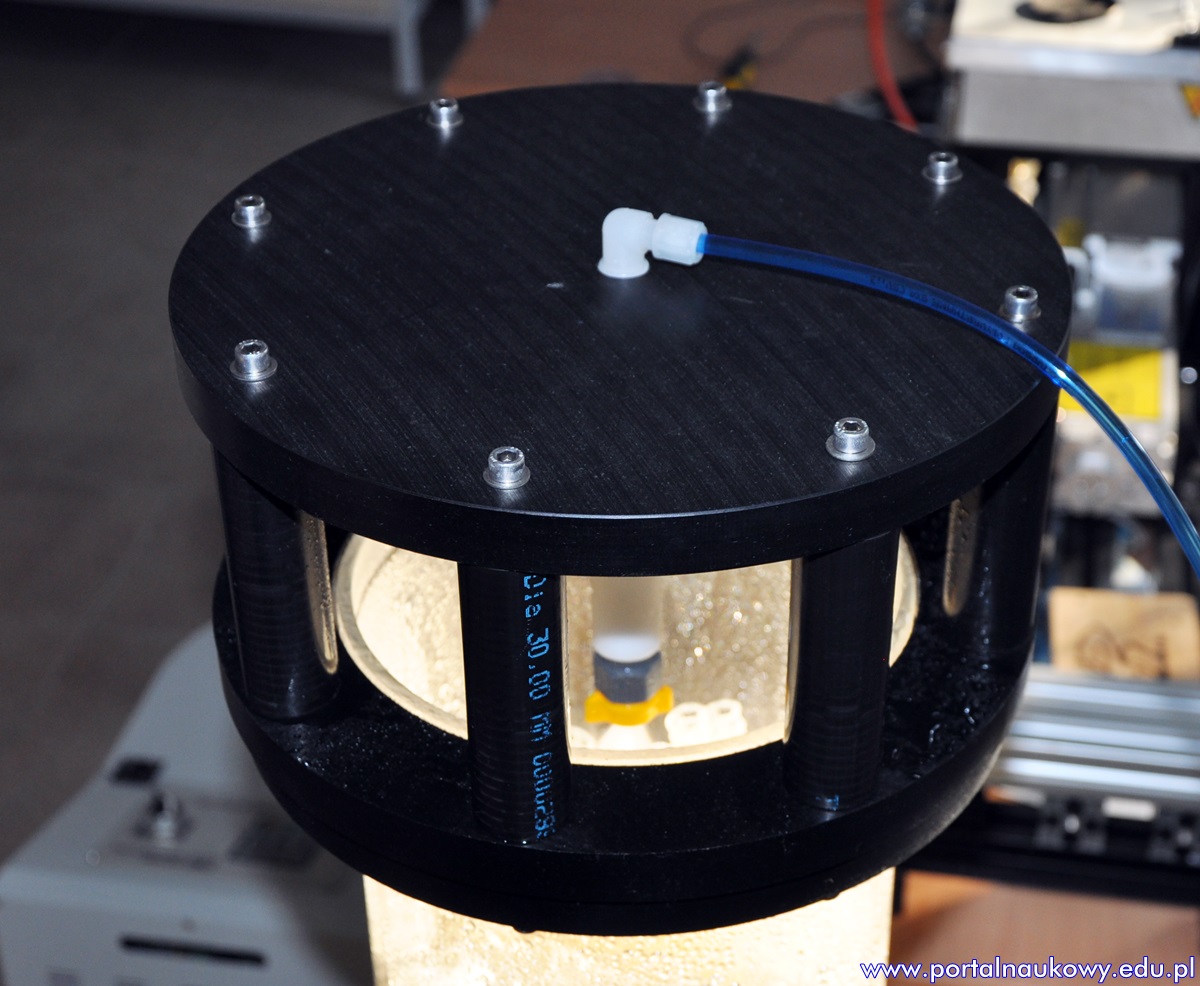

Teraz mamy już całkowicie zabudowany zbiornik wody, obsadzone górne pierścienie z o-ringami i zmontowany jest już aluminiowy stelaż na którym na razie widać jedynie wentylator nadmuchu powietrza. Połączenie wentylatora ze zbiornikiem wykonaliśmy rurkami o zmieniającej się średnicy i obsadziliśmy tam szybkozłączki pneumatyczne. Połączymy je z różnicowym przetwornikiem ciśnienia. Będzie to układ pomiaru przepływu powietrza, który w szczegółach opiszemy w dalszej części artykułu.

Rys. 8 Wypełnienie złoża sorpcyjnego.

Na zdjęciu Nr 8 pokazaliśmy Państwu wypełnienie naszego złoża, które pozyskaliśmy z demontażu aparatu do utylizacji gazów procesowych o którym wcześniej było wspomniane. Są to kształtki wykonane z odpornego chemicznie tworzywa sztucznego. W poprzednim urządzeniu dość mocno zostało zabrudzone dlatego sporo czasu zajęło nam doczyszczenie ich do tego stanu, nie wspominając już o kilku różnych chemikaliach.

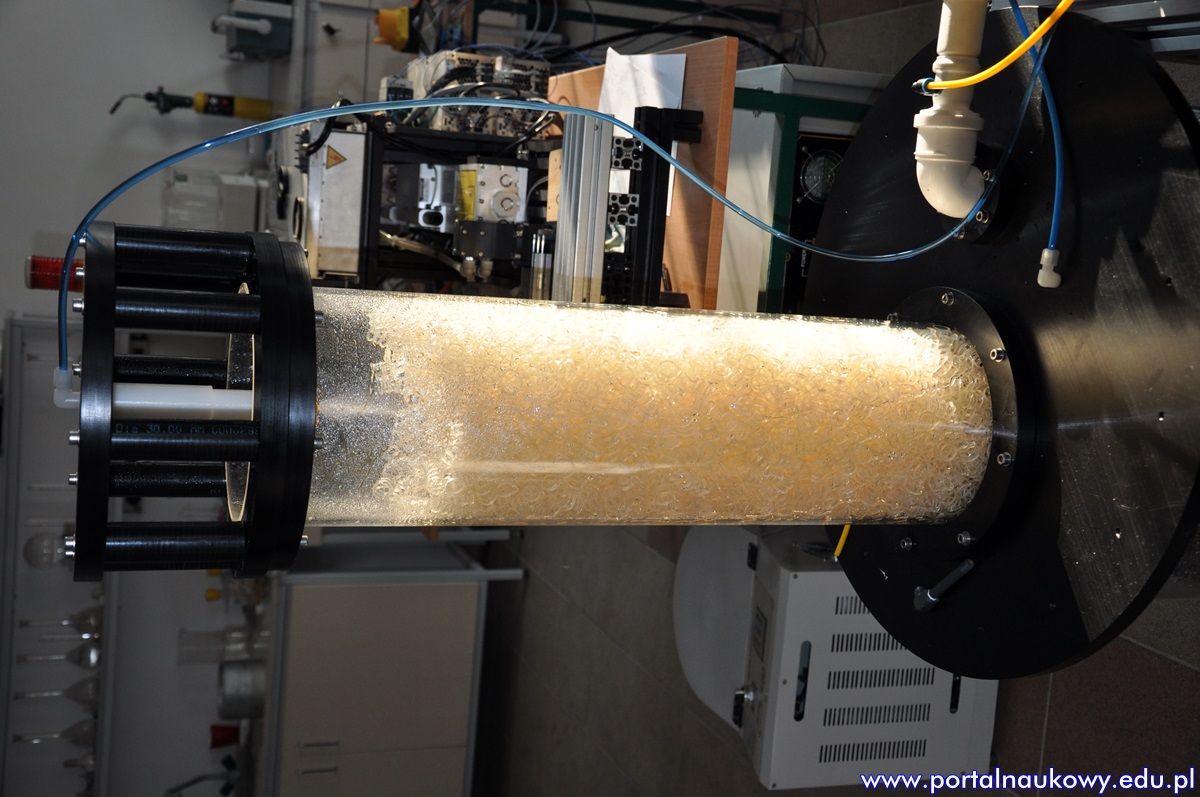

Rys. 9 Kolumna ze złożem osadzona na zbiorniku.

Początkowo rura na złoże miała być wykonana z taniego i ogólnodostępnego PCV, jednak dolny zbiornik tak nam się spodobał, że górna rura nie mogła wyglądać już inaczej. Dodatkową zaletą przeźroczystego materiału jest możliwość obserwacji jak woda rozpływa się po złożu. Bardzo nam to pomogło przy kolejnym etapie budowy czyli doborze dyszy zraszającej. Wbrew pozorom nie był to taki prosty i oczywisty etap.

Rys. 10 Mocowanie dyszy zraszającej i wylot powietrza oczyszczonego.

Górna część rury ze złożem podobnie jak jej spód też będzie miała kołnierz ze ściskanym o-ringiem. W zasadzie będą to dwa pierścienie pomiędzy którymi ściśniemy o-ring. Zostaną one trwale unieruchomione i będzie można na nich zamontować plastikowe tuleje dystansowe a do nich kołnierz w którym obsadzimy dyszę.

Rys. 11 Wodna dysza zraszająca złoże.

Wybór dyszy był dość kłopotliwy dlatego że w miejscu jej obsadzenia przewidzieliśmy od razu wylot powietrza. Gdy montowaliśmy dyszę, która zbyt mocno rozpylała wodę to ona zamiast trafiać na złoże była od razu wydmuchiwana na zewnątrz. Przypomnijmy że ze złoża w kierunku ku górze przemieszcza się powietrze wtłaczane od spodu przez wentylator. Gdy dysza dawała zbyt duże krople nie były one równomiernie rozprowadzane po złożu i woda miała tendencje do ściekania kilkoma strumieniami lub po ściankach.

Rys. 12 Gotowy wylot powietrza z maszyny.

Idealną dyszą okazała się ta o symbolu: QPHA-65 firmy ProMax stosowana na liniach przemysłowych do mycia chemikaliami pod ciśnieniem. Wyprzedzając pytania o miejsce zakupu, musimy zmartwić bo pochodzi ona z naszych zapasów magazynowych. Rozbieraliśmy kiedyś instalację do mycia szkła przed nakładaniem nań warstw fotowoltaicznych. Dysza ta ma jeszcze jedną zaletę - odpowiedni kont tworzący całkowicie wypełniony wodą stożek.

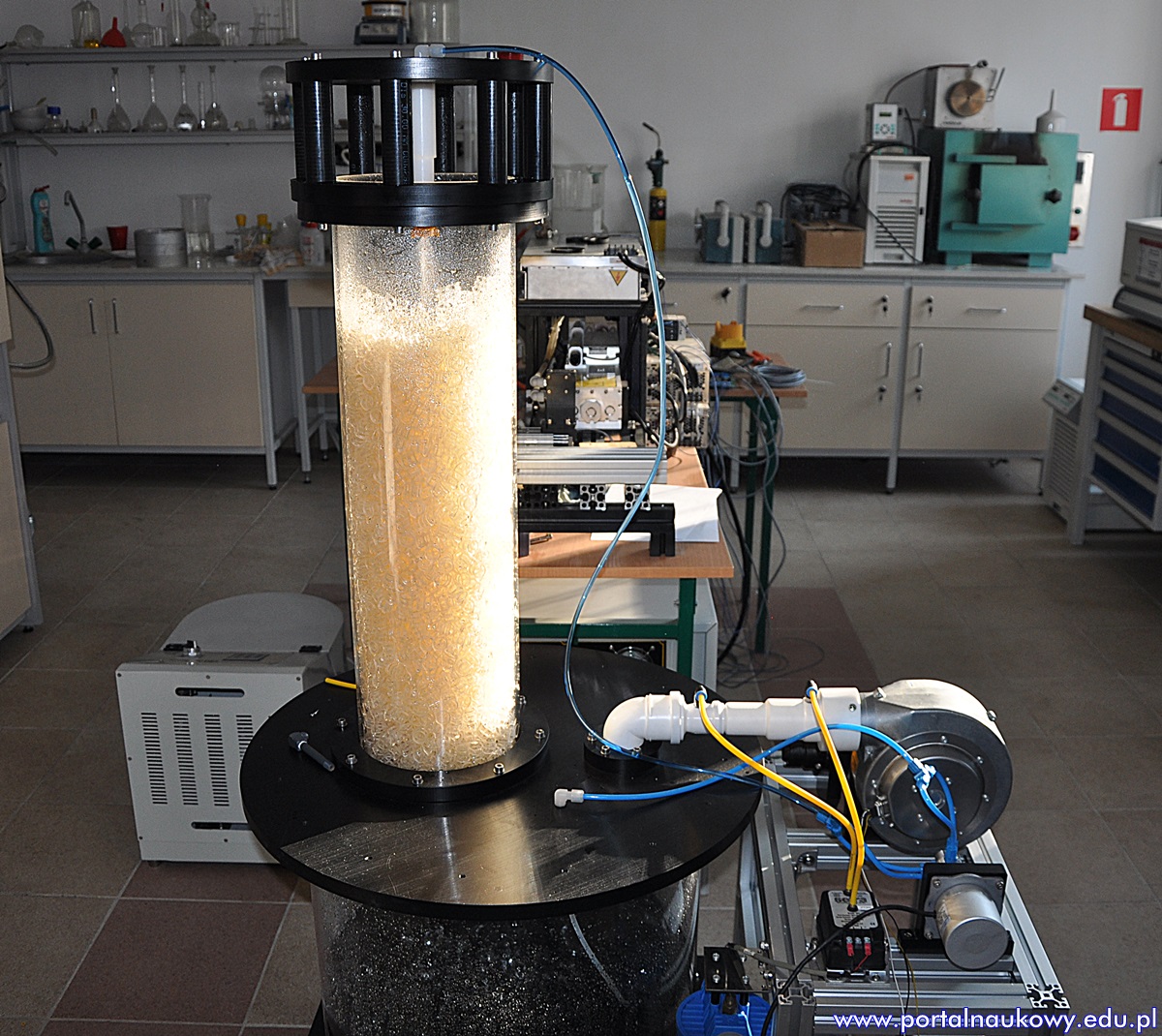

Rys. 13 Zmontowany aparat absorpcyjny.

Jako, że dysza musi znaleźć się w pewnej odległości od złoża, by stożek objął swą średnicą całą średnicę złoża, aparat staje się także dodatkowo absorberem natryskowym. W tej przestrzeni, jeśli jakieś zanieczyszczenia przejdą część ze złożem, mają szansę zostać spłukane. Gdy mamy już skończoną część konstrukcyjną złoża przyszedł czas na wentylator, który wdmucha powietrze do naszego filtra i pompę, która w obiegu zamkniętym będzie pompować naszą wodę.

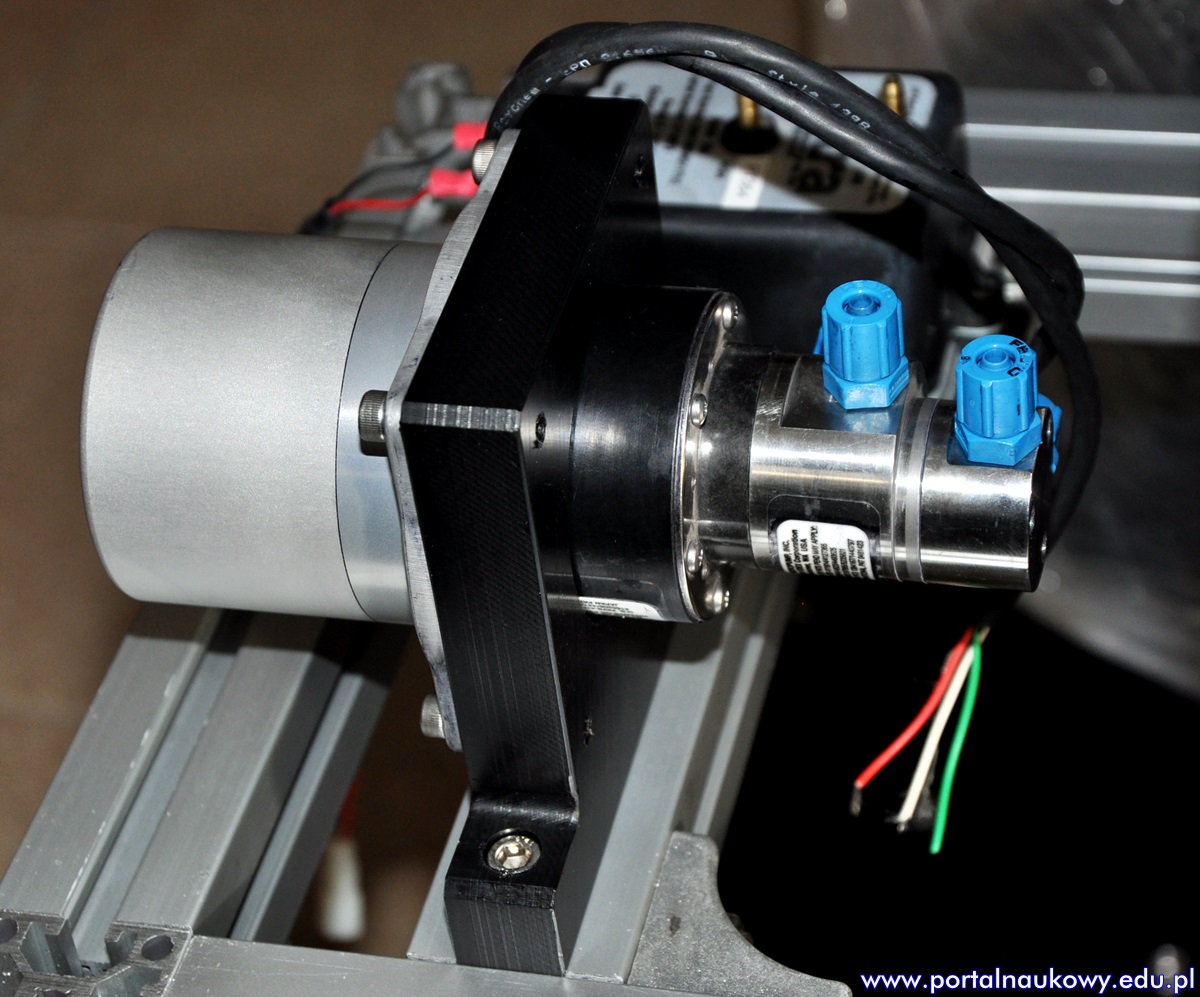

Rys. 14 Zębata, chemoodporna i wysokociśnieniowa pompa z regulowanym silnikiem BLDC.

Najpierw zajmiemy się pompą wody, tu nasz wybór padł na zębatą pompę z silnikiem elektronicznym o regulowanej prędkości obrotowej. Pompa wyprodukowana przez firmę MICROPUMP osiąga ciśnienie do 25 barów a jej silnik zapewnia płynną regulację obrotów proporcjonalną do podawanego sygnału elektrycznego w zakresie 0-5V. Dodatkowo pompa ta ma przekazanie napędu z silnika za pomocą sprzęgła magnetycznego, co zapewnia trwałość i bezpieczeństwo układu.

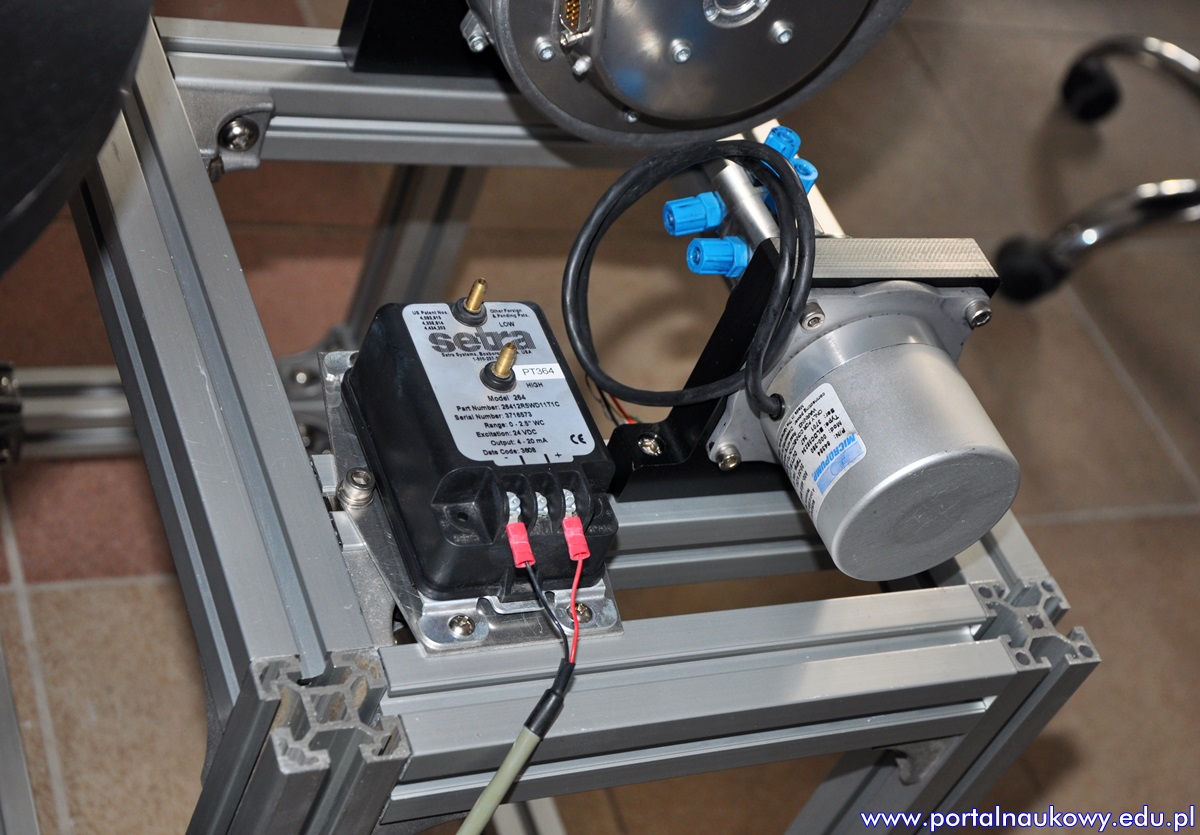

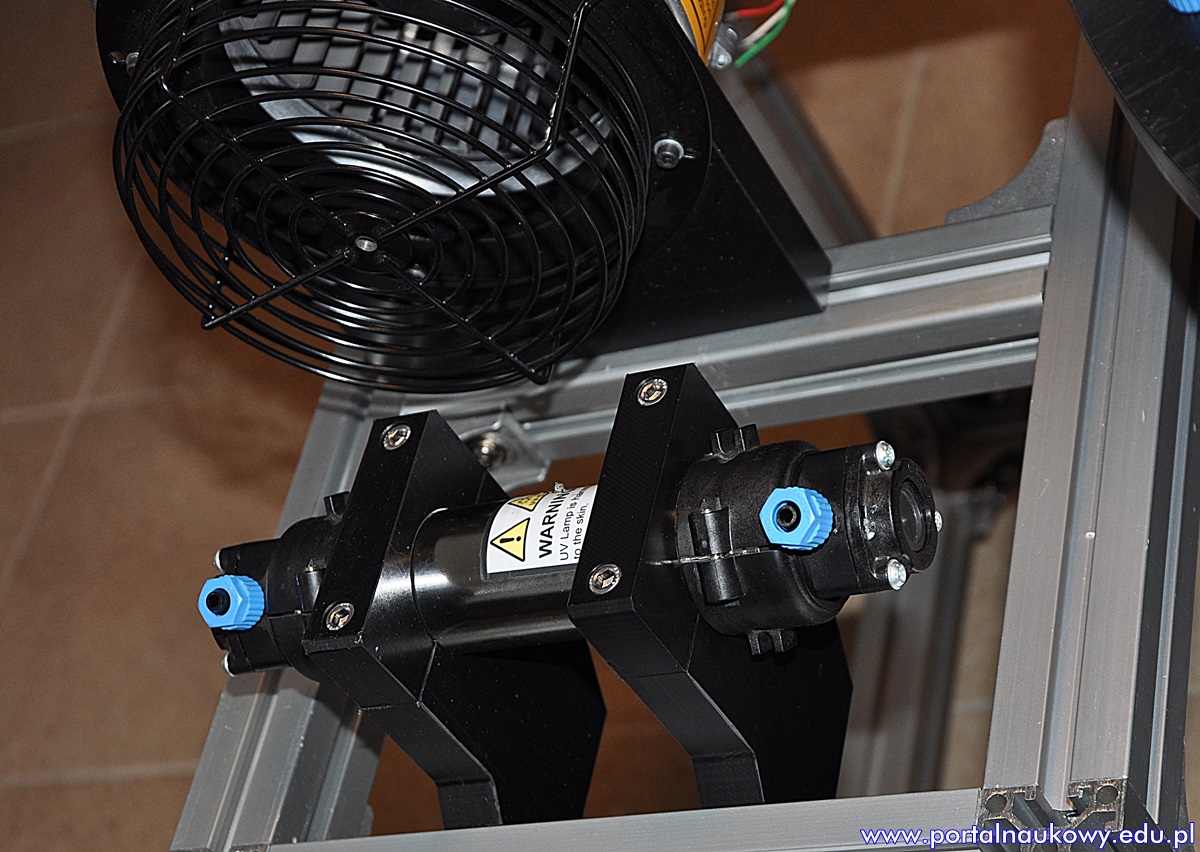

Rys. 15 Pompa wody i różnicowy przetwornik ciśnienia do pomiaru przepływu powietrza.

Zastosowaliśmy ten rodzaj pompy dlatego, że cała aparatura na pokładzie maszyny ma być sterowana ze sterownika PLC i w prosty sposób z panelu HMI będziemy mogli nie tylko włączać i wyłączać przepływ wody ale także regulować jego natężenie. Będzie to konieczne bo ilość przedmuchiwanego przez maszynę powietrza też będzie regulowana dzięki zastosowanemu wentylatorowi, który ma sterowany elektronicznie silnik BLDC. Element, który na powyższym zdjęciu znalazł się obok pompy to różnicowy przetwornik ciśnienia. Połączymy jego króćce z szybkozłączkami zamontowanymi na kanale dolotowym powietrza. Dzięki zmianie przekroju kanału, gdy będzie przez niego przepływać powietrze powstanie różnica ciśnień - będzie ona proporcjonalna do prędkości przepływu a co za tym idzie do ilości powietrza.

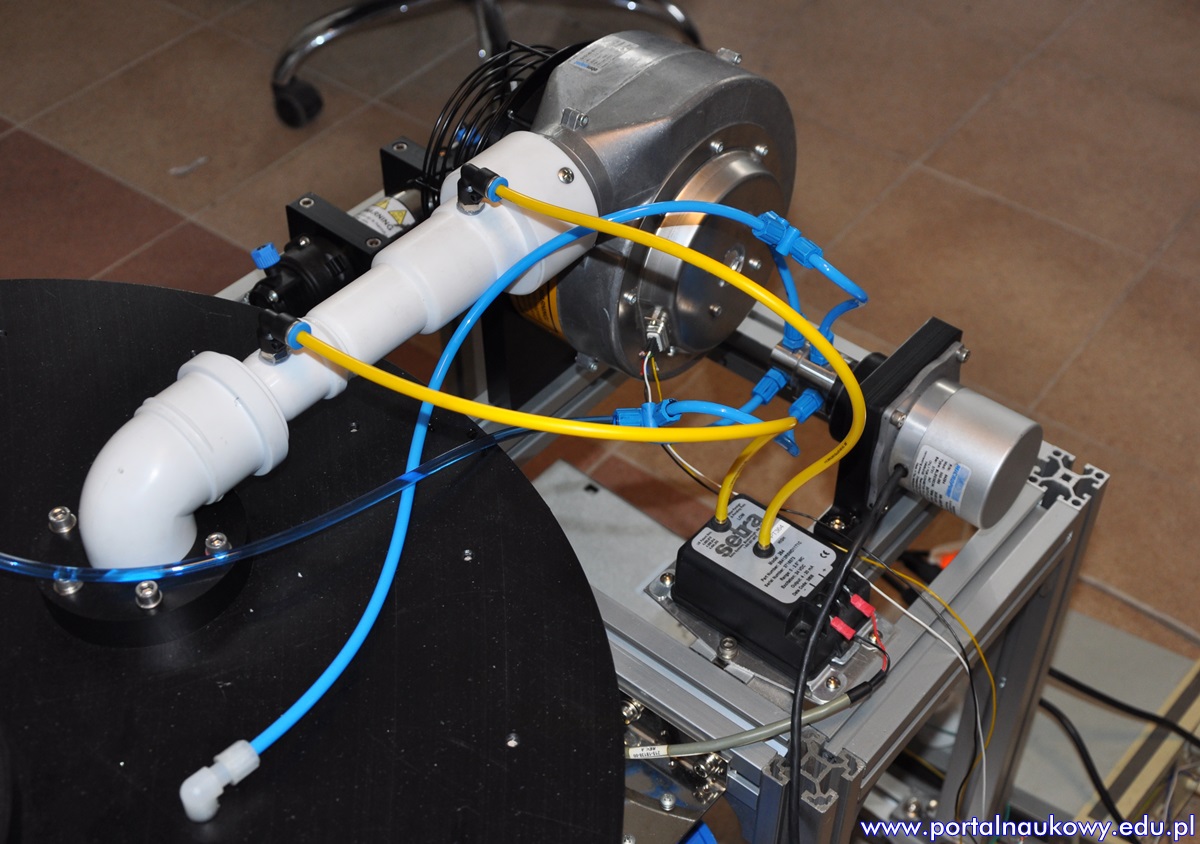

Rys. 16 Podłączone instalacje pomiaru, zraszania i nadmuchu.

Dzięki przetwornikowi ciśnienia sterownik PLC będzie rejestrował ilość przefiltrowanego powietrza, będzie to ciekawa wartość dla porównania z czystością wody po określonym czasie pracy. Nie wspomniałem, że nasza pompa ma dwa niezależne stopnie pompujące, które w naszym projekcie połączyliśmy równolegle dla uzyskania większego przepływu. Pompa ma też zdolność zasysania wody więc nie było konieczności wcześniejszego zalania rurek. Po prostu sama pobiera sobie wodę rurką z głównego zbiornika. Widoczny na zdjęciu wentylator ma imponującą wydajność, którą w dalszej części artykułu zmierzymy, sterowany jest płynnie sygnałem 0-10V. Jego mankamentem jest napięcie zasilania wynoszące 48VDC, co wymusiło konieczność zastosowania dodatkowego zasilacza. Wszystkie pozostałe komponenty są zasilane napięciem 24V.

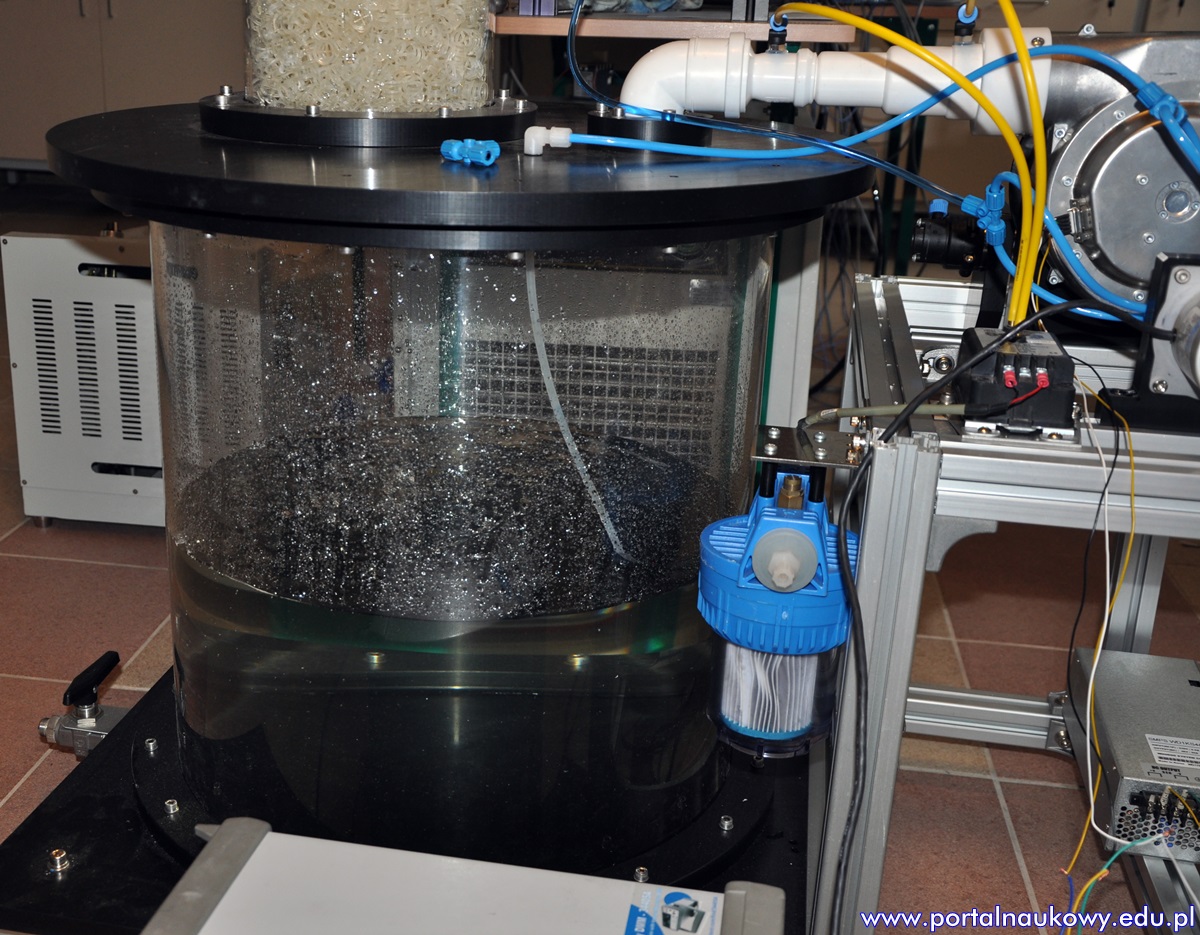

Rys. 17 Widok zbiornika z wodą i dodatkowego filtru wody przed pompą.

Na tym zdjęciu pokazaliśmy sposób w jaki pompa czerpie wodę ze zbiornika, w górnym deklu umieściliśmy szybkozłączkę podobnie jak w zraszaczu i od spodu podłączona jest rurka czerpiąca wodę ze zbiornika a od góry podłączony jest elastyczny wężyk prowadzący do pompy. Jak widać na zdjęciu zamontowaliśmy też dodatkowy filtr, by do pompy nie trafiały zanieczyszczenia które mogły by ją uszkodzić lub zapychać dyszę.

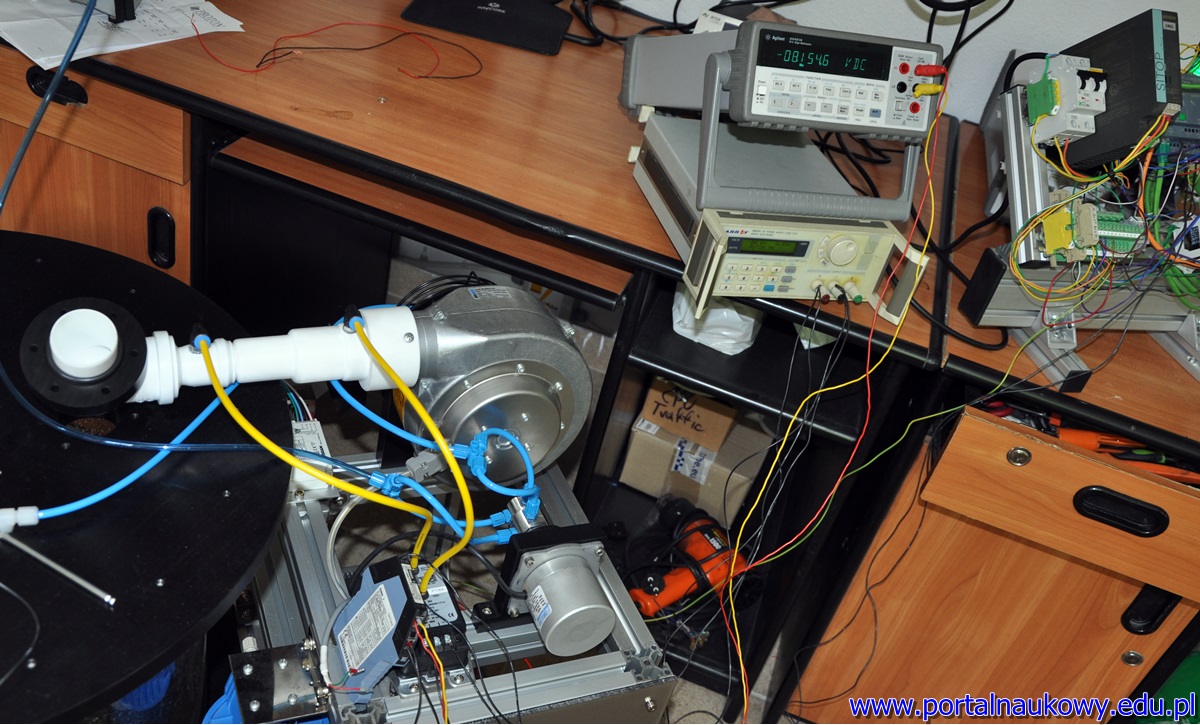

Rys. 18 Pierwsze, ręczne uruchomienie nadmuchu i zraszania.

Na tym zdjęciu widzimy aż cztery zasilacze, które były niezbędne do uruchomienia i regulacji nadmuchu oraz zraszania. Dwa zasilacze 48 i 24V do zasilania pompy i silnika i dwa pozostałe jako zadajniki sygnału sterowania 0-5V i 0-10V. W normalnych warunkach pracy układy będą zasilane z zabudowanych zasilaczy a zadawanie sygnałów będzie odbywać się ze sterownika PLC.

Rys. 19 Dysza zraszająca złoże w trakcie pracy.

Po włączeniu zasilania oraz za pomocą zasilaczy laboratoryjnych w roli zadajników, zaczęliśmy zwiększać sygnał sterujący - powietrze zaczęło wpływać do zbiornika i przemieszczać się przez kolumnę ku górze a od góry zaczęła tryskać woda zraszająca złoże. Regulując sygnały mogliśmy ustalić optymalne przepływy tak, by woda nie była wydmuchiwana na zewnątrz a jednocześnie jak najwięcej powietrza mogło być filtrowane. Zdjęcie powyżej było wykonane przy maksymalnym przepływie powietrza i wody - udało się uchwycić małe cząstki, które opuszczały wylot.

Rys. 20 Woda w zbiorniku po krótkim czasie pracy.

Urządzenie zostało napełnione całkowicie czystą wodą, po krótkim czasie pracy woda ta była daleka od czystości. Pod światło bardzo dobrze były widziane gołym okiem małe cząstki zanieczyszczeń. Oczywiście ten rodzaj mokrego filtra usuwa z powietrza nie tylko fizycznie zawieszone cząsteczki ale także gazy, które mogą rozpuszczać się w wodzie lub z nią wchodzić w reakcje. Będzie usuwał dwutlenek węgla tlenki azotu i siarki.

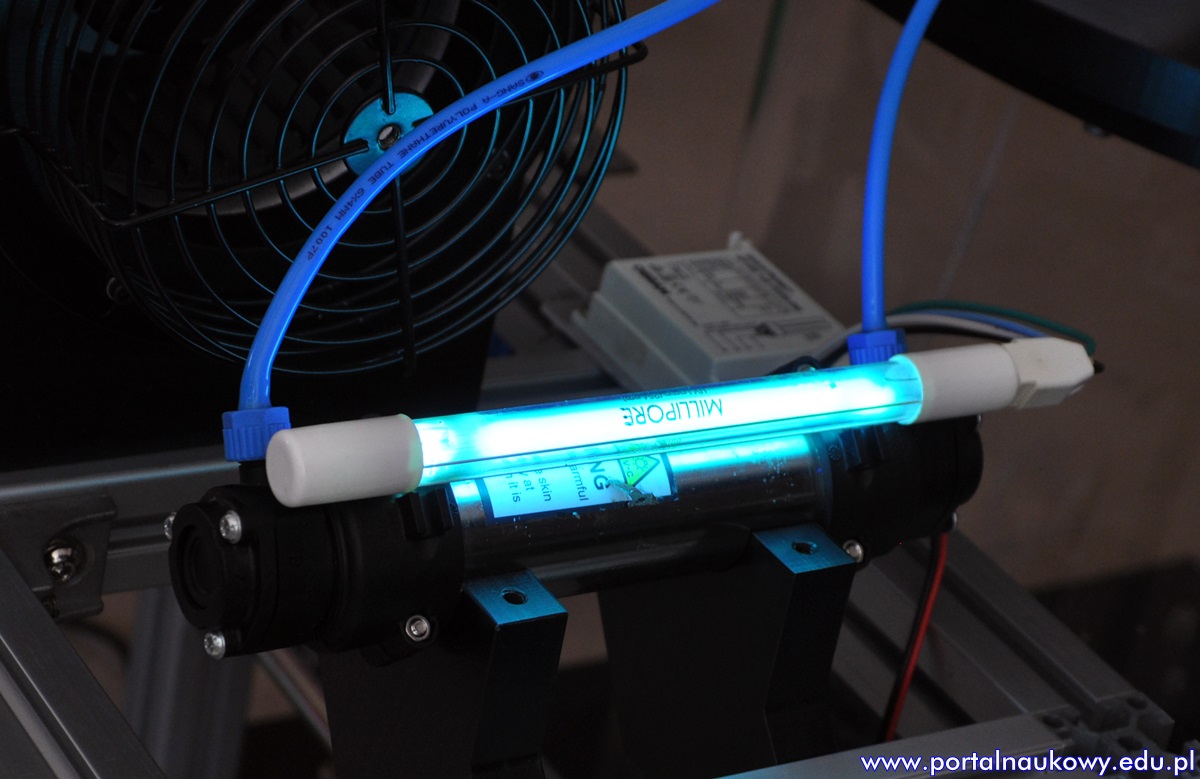

Rys. 21 Przepływowy dezynfekator cieczy z lampą UV-C.

Projekt powstawał a w międzyczasie nastała pandemia koronawirusa, pomyśleliśmy że ten filtr można by zastosować do oczyszczania dużych ilości powietrza w przestrzeni publicznej. Jednak rozwiązanie z jedną i tą samą wodą w obiegu zamkniętym nie było dobrym rozwiązaniem. Ewentualnego spłukanego wirusa należało zabić przed powtórnym wykorzystaniem tej samej wody.

Rys. 22 Lampa UV uruchomiona poza bezpieczną obudową urządzenia.

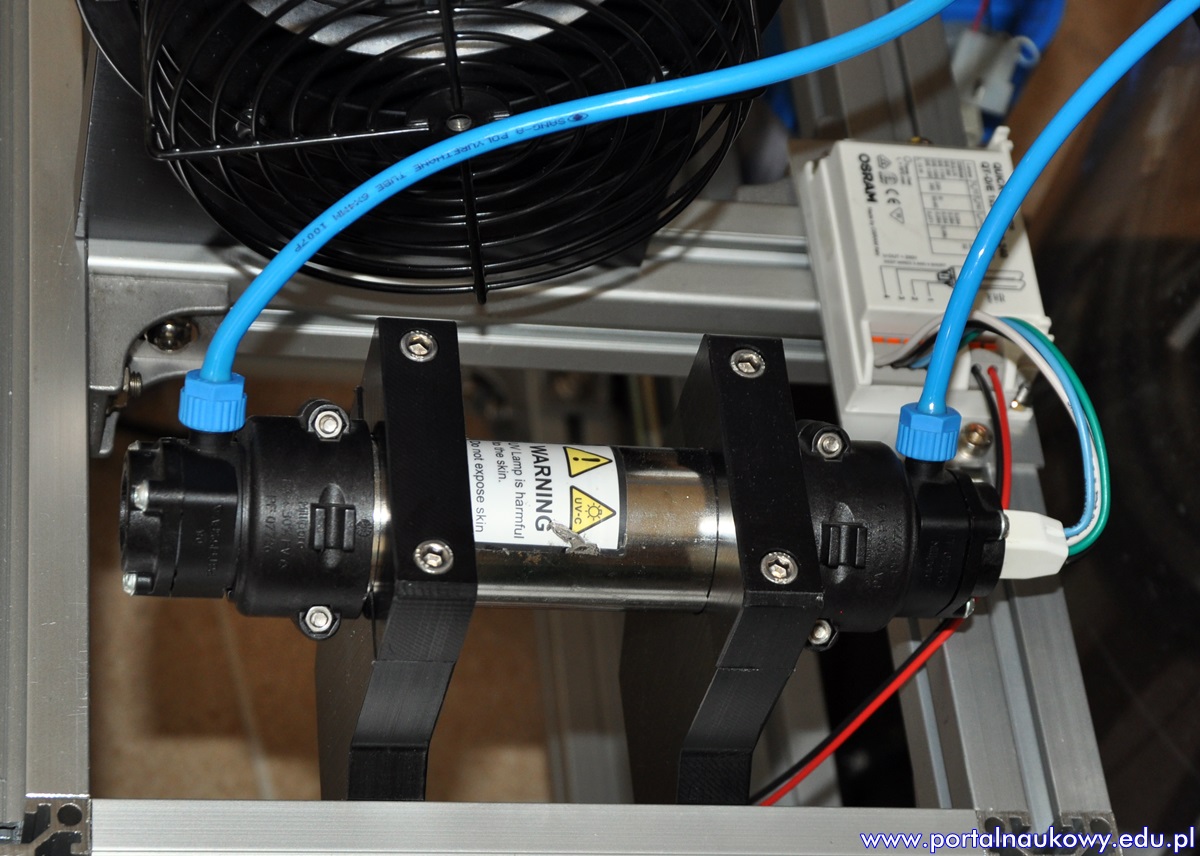

W tym celu, przed wlotem wody do pompy i przed filtrem zamontowaliśmy moduł przepływowy dezynfekcji wody z lampą emitującą promieniowanie ultrafioletowe typu UV-C o długości fali 254nm. Jest to urządzenie od zewnątrz osłonięte warstwą nie przepuszczającą światła, wewnątrz znajduje się szklana rurka. Pomiędzy tymi rurkami jest przestrzeń przez którą może płynąć woda doprowadzona za pomocą złączek. Wewnątrz tej środkowej szklanej rurki umieszczona jest wspomniana lampa emitująca promieniowanie ultrafioletowe. Na powyższym zdjęciu włączyliśmy lamę poza obudową przyrządu.

Rys. 23 Urządzenie do dezynfekcji przepływowej podłączone do instalacji wodnej i elektronicznego sterownika.

Promieniowanie ultrafioletowe o długości fali równej 254nm z takich właśnie rtęciowych lamp jarzeniowych wykorzystywane jest powszechnie w szpitalach i laboratoriach mikrobiologicznych do sterylizacji pomieszczeń. Promieniowanie to silnie niszczy osłonki lipidowe bakterii i wirusów, jest ono jednak bardzo niebezpieczne także dla człowieka więc w trakcie takiej sterylizacji nikt w pomieszczeniu przebywać nie może. Pośrednia dezynfekcja wody, którą wcześniej "wypłukaliśmy powietrze" wydaje się być dobrym rozwiązaniem.

Rys. 24 Wodny filtr powietrza w trakcie pracy w trybie ręcznym.

Powyżej napisaliśmy, że wydaje nam się i chcieliśmy to w tym miejscu mocno podkreślić. Rozwiązanie to będziemy sprawdzać w praktyce. O ile samo spłukiwania powietrza wydaje się sensowne w walce z wirusem o tyle cząsteczki aerozolu wodnego w powietrzu, których źródłem będzie maszyna, nie są już pożądane. Z dostępnych informacji wynika że te aerozole mogą być świetnym nośnikiem rozprzestrzeniania się zakażeń. Jak widać nie istnieją rozwiązania idealne. Spróbujemy te potencjalne zastosowania filtra zbadać, jednak by badania mogły być prowadzone musimy dokończyć urządzenie. Teraz czas na automatykę.

Rys. 25 Rozpoczęcie montażu automatyki sterujące.

W urządzeniu postanowiliśmy zastosować sterownik PLC firmy Siemens z serii LOGO! 8 z dodatkowym panelem sterującym umieszczonym na froncie maszyny. Z pozycji panela HMI będziemy sterować wszystkimi komponentami maszyny a także odczytywać ilość przefiltrowanego powietrza. Na froncie obok HMI znalazł się jedynie włącznik całej maszyny w postaci stacyjki z kluczykiem, która odcina zasilanie 230V.

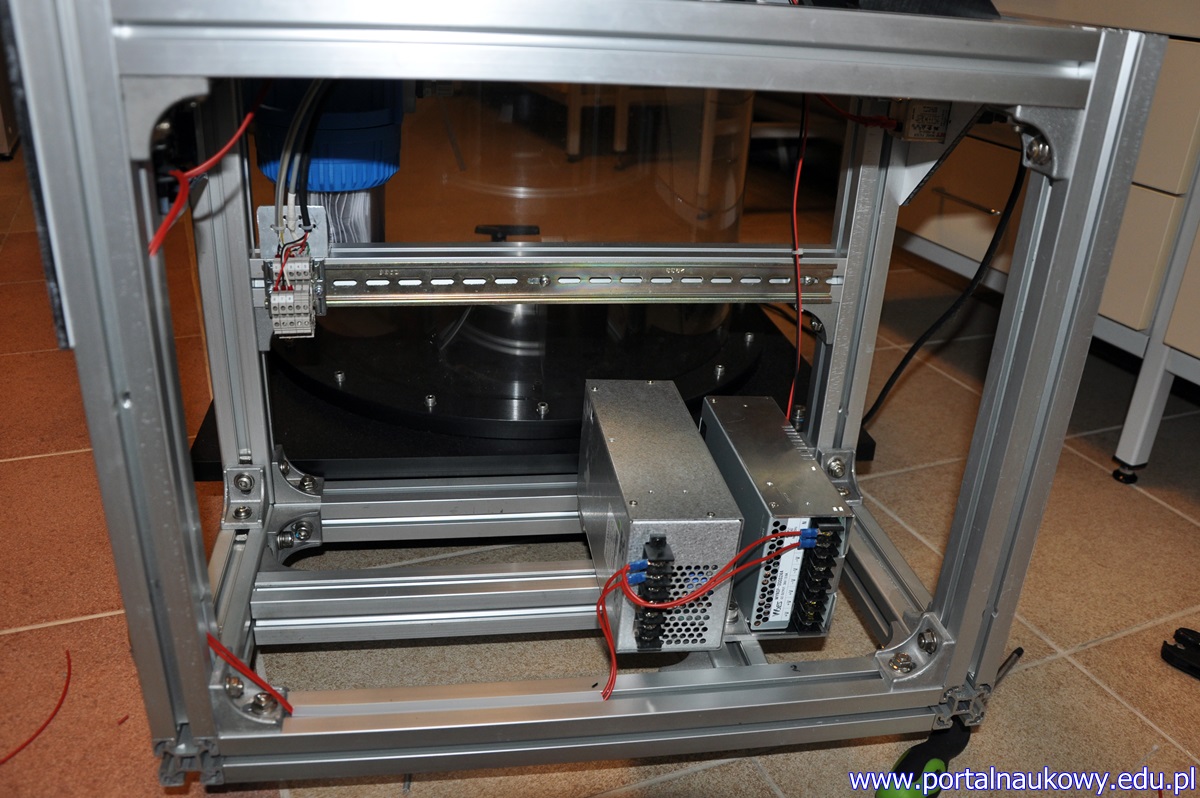

Rys. 26 Zamontowane zasilacze napięcia 48V i 24V DC oraz listwa podłączeniowa pompy, wentylatora i czujnika.

Opisane wcześniej zasilacze 48V dla dmuchawy oraz 24 V dla pompy i reszty automatyki zostały zamontowane na spodzie konstrukcji. Przewody z pompy, dmuchawy i czujnika różnicy ciśnień rozszyliśmy na konektorach obsadzonych na szynie DIN. Ułatwi nam to dalsze podłączanie automatyki.

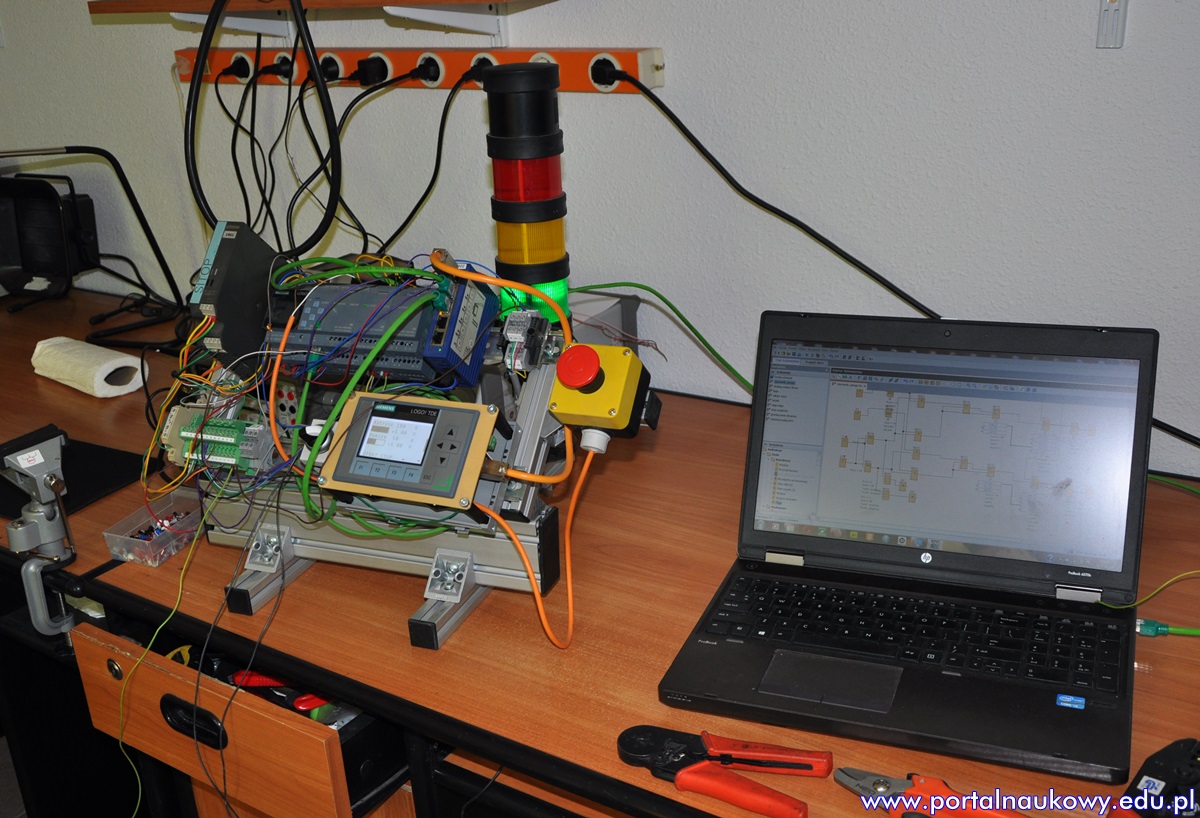

Rys. 27 Stanowisko rozwojowe ze sterownikiem LOGO! 8.

Do napisania programu sterującego maszyną wykorzystaliśmy zbudowane wcześniej w celach edukacyjnych stanowisko. Zawiera ono sterownik LOGO! 8 z rozszerzeniami, Zasilacz DC24V, wieżę świetlną sygnalizacyjną, wyłącznik awaryjny oraz switch - przełącznik sieciowy Ethernet do realizacji komunikacji pomiędzy sterownikiem, HMI i komputerem.

Rys. 28 Stanowisko rozwojowe ze sterownikiem LOGO! 8.

Pierwszy program nie jest doskonały i tak naprawdę ma jedynie na celu uruchomić dwa podstawowe elementy czyli dmuchawę i zraszacz. Opiera się o rozszerzenie sterownika AM2AQ, które daję możliwość realizacji dwóch wyjść analogowych 0-10V. Sam sterownik posiada jedynie wejścia analogowe. Je oczywiście też wykorzystamy do zrealizowania pomiarów, np. przepływu powietrza.

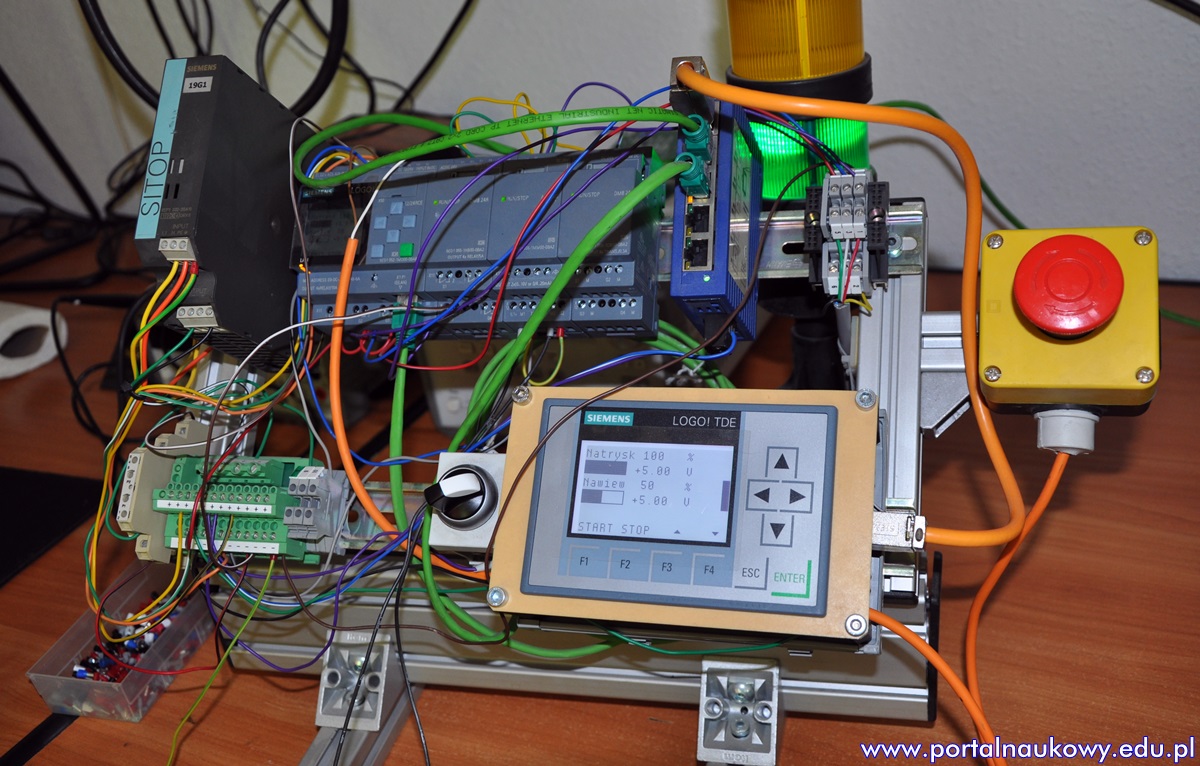

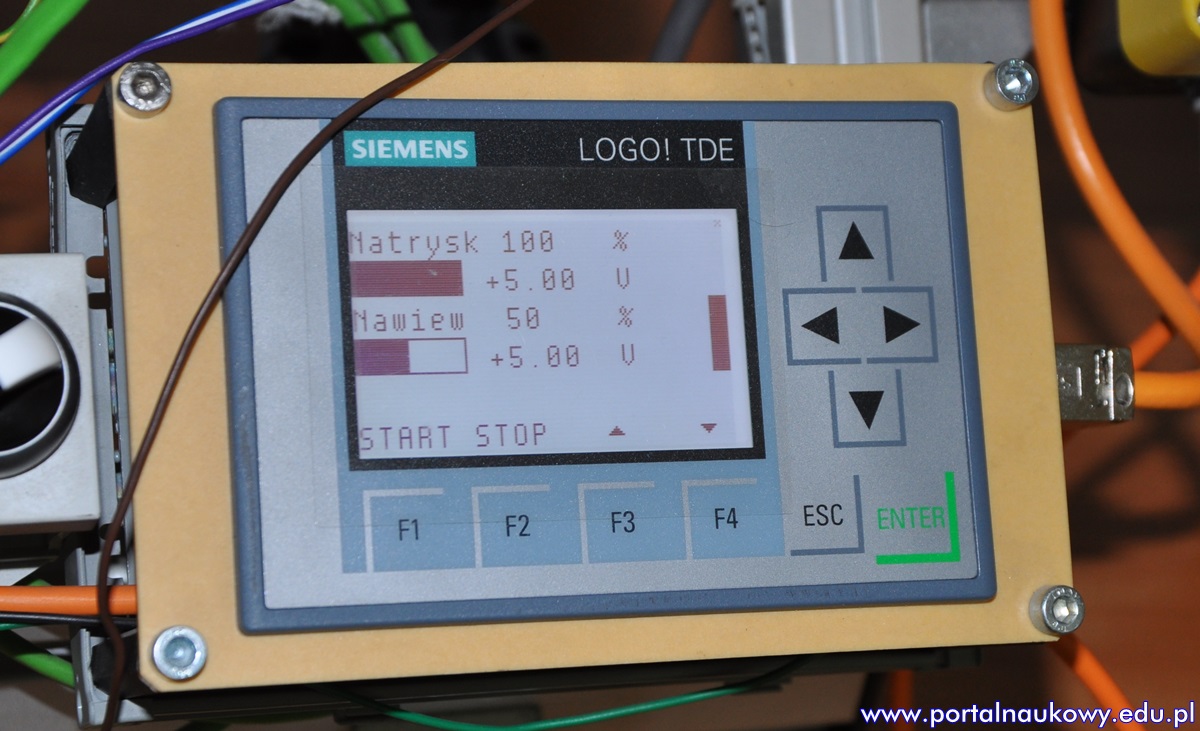

Rys. 29 Panel operacyjny LOGO! TD z wizualizacją sterującą.

Na ekranie wyświetlamy nastawę tych dwóch wyjściowych napięć, wartość procentową zakresu oraz graficzny pasek wartości. Za pomocą przycisków funkcyjnych możemy te wartości zmieniać na bieżąco. Klawisze funkcyjne F1 i F2 umożliwiają w każdej chwili włączenie i wyłączenie urządzenia.

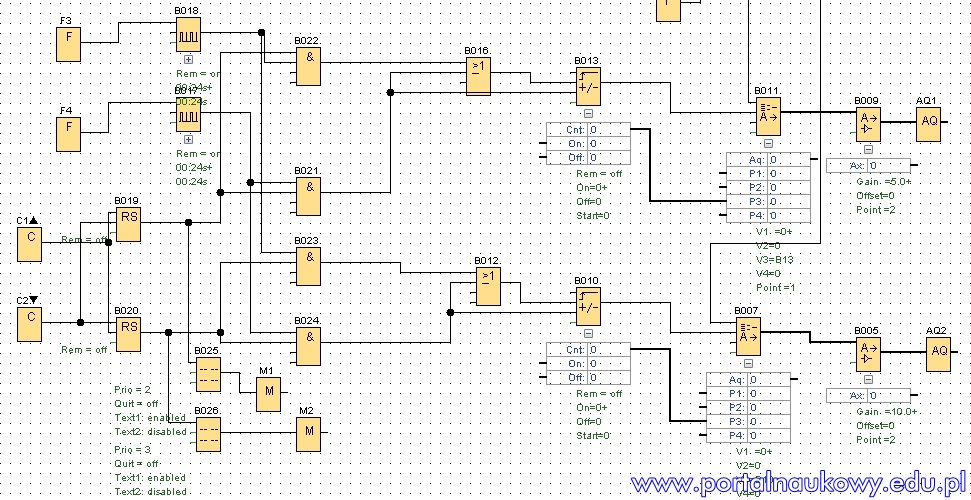

Rys. 30 Program dla sterownika.

Powyżej przedstawiam obraz z podstawowymi komponentami tego etapu pisania programu. Powstaje on w graficznym języku FBD programu LOGO! SOFT Comfort. Jest to język struktury bloczkowej, gdzie każdy bloczek obrazuje np. wejście, wyjście, timer czy bramkę logiczną. Pod tym linkiem można pobrać tą wersję programu i wczytać do swojego sterownika - POBIERZ. Zastrzegamy, że nie jest to zbyt profesjonalnie napisany program, dlatego w tym miejscy nie będziemy opisywać szczegółów jego konstrukcji. W dalszej części opracowania znajdzie się na pewno bardziej rozbudowana jego wersja i być może wtedy coś więcej o samej strukturze napiszemy.

Rys. 30 Filtr sterowany z zewnętrznego zestawu.

Nasz zewnętrzny sterownik został połączony przewodami z wejściami sterującymi, a właściwie oba wyjścia analogowe z rozszerzenia sterownika. Ważną kwestią w tym miejscu jest połączenie ujemnych biegunów zasilaczy z tymi ze sterowanych elementów i tymi z wyjść analogowych tworząc wspólny potencjał odniesienia. W przeciwnym wypadku poziomy napięć mogły by pływać między sterownikiem a pompą i nadmuchem. Mając już podłączony podstawowy układ sterowania możemy przystąpić do testów.

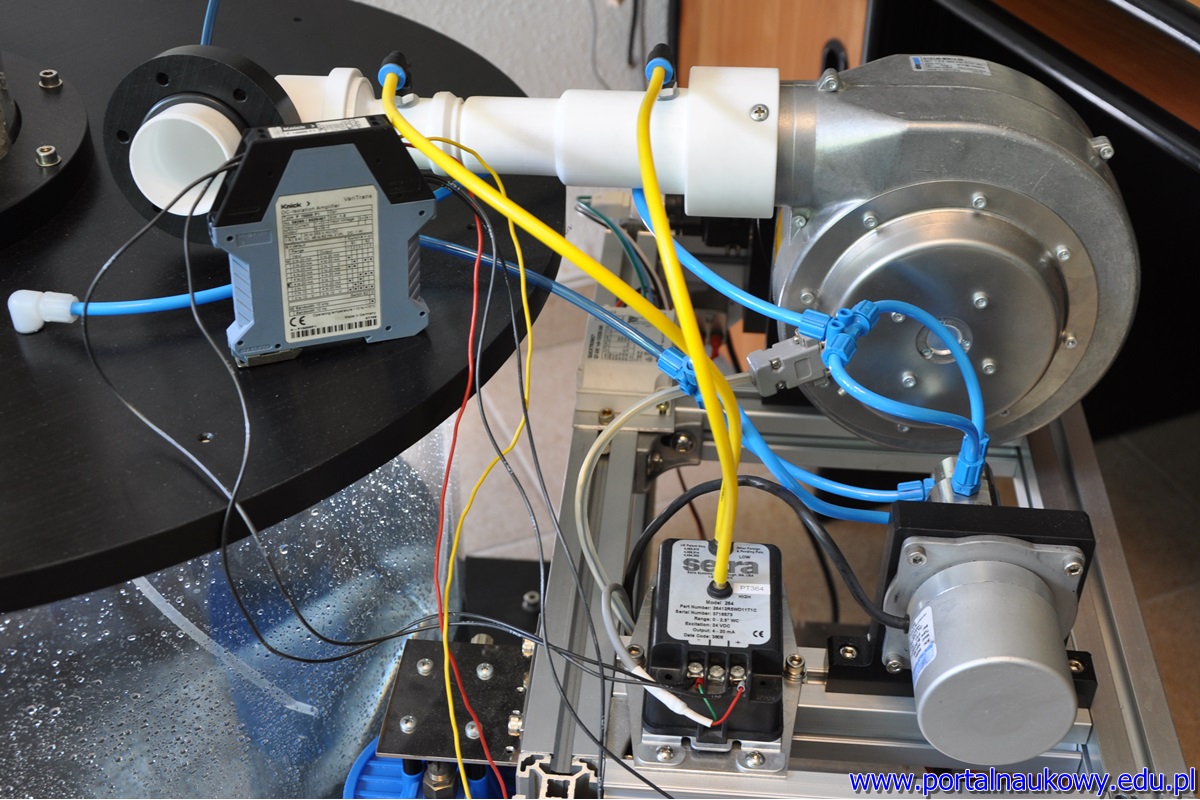

Rys. 31 Różnicowy przetwornik różnicy ciśnień SETRA z kondycjonerem sygnału.

Zanim jednak zaczniemy badać skuteczność filtrowania musimy jeszcze trochę opomiarować urządzenie by wiedzieć przynajmniej z jakimi objętościami powietrza mamy do czynienia. Pierwszym modułem będzie zatem wspomniany we wcześniejszych opisach masowy pomiar przepływu powietrza. W tym celu łącząc dmuchawę ze zbiornikiem zastosowaliśmy przewężenie kanału wyprowadzając z największej i najmniejszej średnicy szybkozłączki do których podłączyliśmy różnicowy przetwornik ciśnienia o zakresie pomiaru od 0 do 2,5 cala słupa wody z wyjściem sygnału 4-20mA.

Rys. 32 Pomiar sygnału z czujnika różnicowego zwężki.

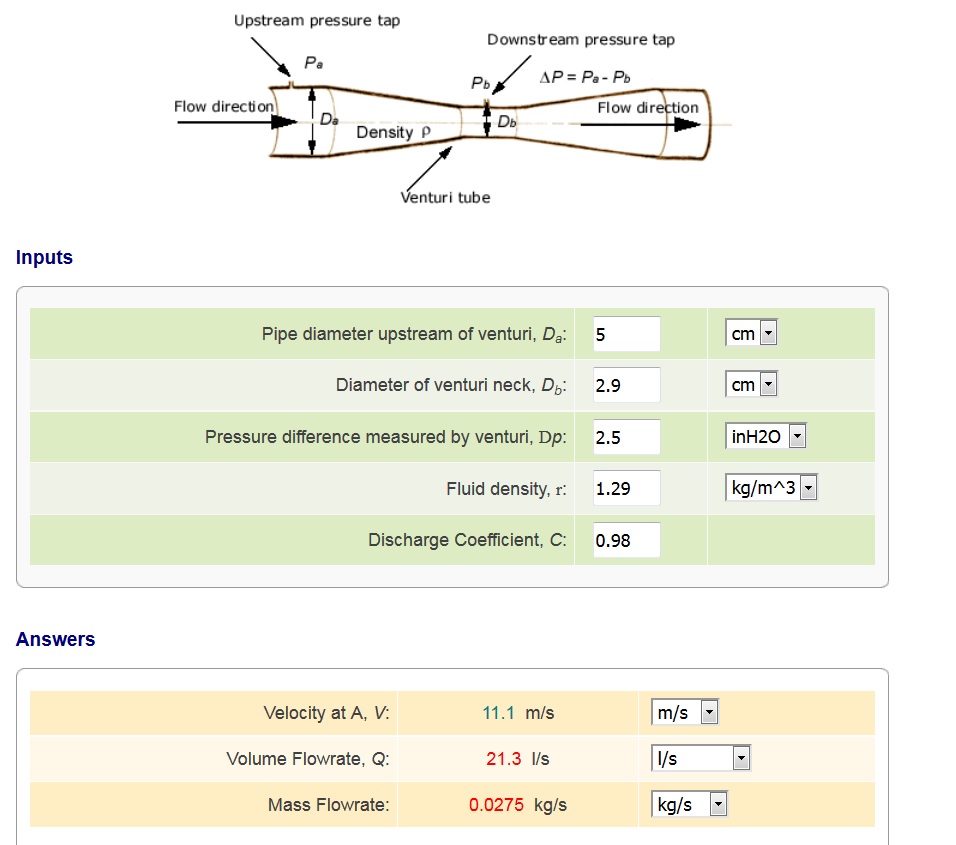

Takie przewężenie na kanale przepływu powietrza to Zwężka Venturiego - przyrząd służący do pomiaru szybkości przepływu cieczy lub gazu. Zasada jej działania jest ilustracją Prawa Bernouliego. W odcinku rury o większym przekroju poprzecznym powietrze porusza się ze stałą prędkością, gdy napotyka przewężenie musi przyśpieszyć a ciśnienie gazu spadnie. Różnica ciśnień będzie wprost proporcjonalna do przepływu. Obrazują to odpowiednie wzory, jednak ja znalazłem w Internecie aplikację automatycznie obliczającą zależności pod adresem: http://www.efunda.com/formulae/fluids/venturi_flowmeter.cfm#calc.

Rys. 33 Wynik obliczeń maksymalnego przepływu powietrza dla zastosowanej zwężki i przetwornika.

Dla zastosowanego układu pomiarowego maksymalna mierzona wartość przepływu znajduje się na poziomie 21,3 litra na sekundę. Ta wartość przepływu pojawiła by się dla sygnału z przetwornika równego 20mA. Tu pojawił się problem bo zastosowany sterownik nie posiada wejść analogowych dla sygnału prądowego, posiada jedynie wejścia 0-10V. Musiałem zastosować kondycjoner sygnału, który przetworzy zakres pętli prądowej 4-20mA na napięciowy 0-10V. Na naszym magazynie znalazł się odpowiedni element: VariTrans P15000 F1 KNICK. Widać go na jednym ze zdjęć powyżej. Na razie ustawiony jest na zbiorniku do testów. Teraz możemy już mierzyć napięcie z przetwornika. Odłączyliśmy rurę nadmuchu od zbiornika i włączyliśmy maksymalny przepływ by zbadać wydatek samego wentylatora bez obciążenia.

Rys. 34 Pomiar maksymalnego przepływu na wylocie zwężki.

Przy maksymalnej prędkości wentylatora na wyjściu kondycjonera otrzymaliśmy napięcie 8,154V. Dla 10V na wyjściu mieli byśmy przepływ 21,3 litra na sekundę czyli dla naszego napięcia na wyjściu przy maksymalnej nastawie i braku obciążenia jest to 17,36 litra na sekundę. Po podłączeniu do zbiornika wartość przepływu spadła bardzo nieznacznie, sygnał na wyjściu wyniósł 7,7V czyli przepływ spadł do 16,4 litra na sekundę. Włączenie natrysku do pełnej wartości nie zmniejszyło przepływu w żaden sposób. Tak więc nasz filtr jest w stanie efektywnie oczyszczać 16,4 litra powietrza na sekundę.

Film Nr 1 Uruchomienie płuczki z podstawowym sterowaniem.

Nakręciliśmy filmik z działania maszyny na obecnym etapie konstrukcji. Na ekranie sterownika aż się prosi by zamiast paska graficznego, który obecnie pokazuje nastawę 0-100%, znalazła się wartość z czujnika przepływu i zamiast napięcia sterującego obliczona wartość przepływu powietrza. Korzystając z wbudowanych w sterownik wejść analogowych wprowadzimy ten sygnał, podobnie chyba też będzie z przepływem wody, który będziemy chcieli mierzyć i również liczyć. W trakcie testów zauważyliśmy też że urządzenie dość silnie oziębia powietrze i w związku z tym doszedł pomysł dołożenia czujnika temperatury wody. Wszystkie te pomysły w realizacji oraz wyniki badań tego urządzenia będzie można zobaczyć w drugiej części opracowania.

Rys. 35 Woda w zbiorniku po 1 godzinie pracy w pomieszczeniu.

Wyniki prac zapowiadają się dość ciekawie, na powyższym zdjęciu woda w zbiorniku, która mocno zmieniła się w trakcie tylko naszych testowych uruchomień, całkowity czas pracy nie przekroczył jednej godziny w naszej pracowni, powietrze bardzo wyraźnie zmieniło się.