Można było także wprowadzić detekcję kierunku obracania się enkodera ale wymagało by to zajęcie dodatkowego pinu mikrokontrolera dla drugiego kanału i wykorzystanie bardziej rozbudowanego fragmentu kodu. Testy wykazały, że wprowadzenie warunku zdaje swój egzamin.

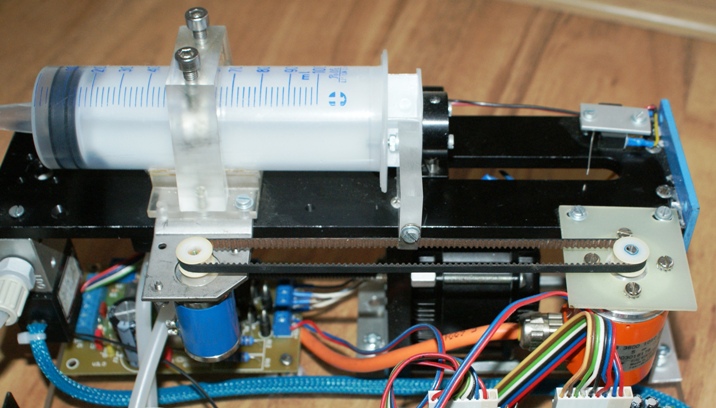

Fot. 14 Gotowy napęd strzykawki wraz z układem pomiarowym gazu.

Zdjęcie nr 14 przedstawia już gotowy układ pomiarowy. Jako drugą oś zastosowałem potencjometr wieloobrotowy wymontowany z jakiegoś urządzenia tylko ze względu na fakt, że pasował wręcz idealnie i nie musiałem kombinować z dodatkowymi łożyskami i uchwytem dla nich.

Rozwiązując problem pomiaru, praktycznie wszystkie moje pomysły zdały egzamin, reszta to już aspekty zbudowania elektroniki, zastosowania odpowiedniego mikrokontrolera, wykonanie zasilania, obudowy interfejsu dla użytkownika i dla komputera itd.

Ad. 4.

Zaczniemy może od założeń dotyczących interfejsu użytkownika. Podczas pracy urządzenia użytkownik powinien mieć możliwość obserwowania na bieżąco stanu urządzenia, parametrów pracy jak np. objętości zmierzonej, przepływu, ciśnienia, czasu pomiaru itp. oraz możliwość wprowadzania zmian. Postanowiłem więc zastosować ciekłokrystaliczny, alfanumeryczny wyświetlacz o organizacji 4 x 20 oraz klawiaturę, dzięki, której będzie można poruszać się po menu, które należy zbudować by mieć możliwość wprowadzania parametrów pracy. Postanowiłem też dodać trzy oddzielne przyciski: start, stop i start/stop timera, ponadto w układzie zastosowałem szereg diod LED sygnalizujących stan urządzenia i zadanych trybów.

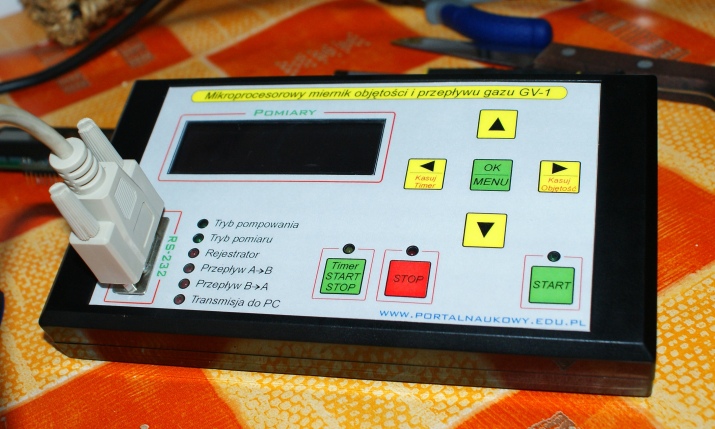

Fot. 15 Panel operatorski budowanego urządzenia z podłaczoną wtyczką interfejsu RS-232.

Całość urządzenia na początku miałem zamiar umieścić w obudowie, ale moje projekty mają przeznaczenie bardziej edukacyjne niż komercyjne więc odszedłem od tej wersji i całość zamontowałem na płycie z pleksy a panel użytkownika zamknąłem w małej obudowie, którą umieściłem przed całym urządzeniem na nóżkach. Moim zamiarem było zbudowanie urządzenia przypominającego swoim wykonaniem profesjonalne więc chciałem zrobić ładną i estetyczną płytę czołową z klawiszami membranowymi. Gdy sprawdziłem cenę wykonania takiej płyty natychmiast zrezygnowałem i opracowałem własny patent.

Najpierw zaprojektowałem w Corelu wygląd płyty, który widzicie na zdjęciu nr 15. Następnie w programie eagle zaprojektowałem płytkę PCB, z uwzględnieniem wymiarów obudowy, punktów mocujących obudowy i punktów rozmieszczenia przycisków, diod i wyświetlacza tak by po nałożeniu idealnie do siebie pasowały. Zdjęcie nr 16 przedstawia wygląd gotowej płytki PCB. Nie jest to trudne zadanie pod warunkiem określenia w obu projektach punktu odniesienia i podawania pozycji elementów względem tego punktu. Należało by jeszcze wykonać trzeci projekt kodu dla obrabiarki CNC, którą można by wyciąć otwory w samej obudowie, ale to można pominąć odpowiednio pozycjonując na obudowie wydruk z programu eagle i odznaczyć wszystkie otwory a następnie ręcznie je wyciąć.

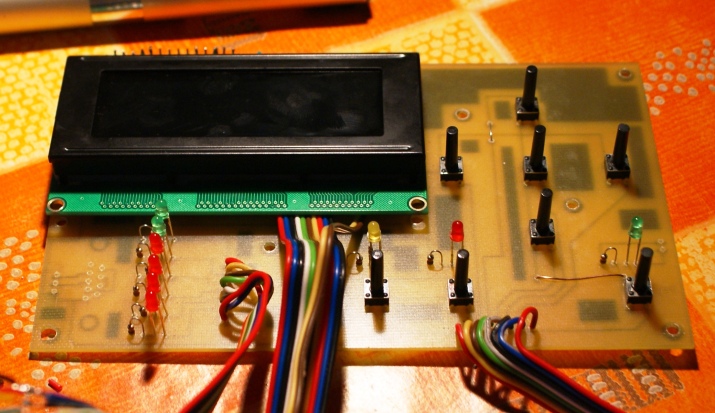

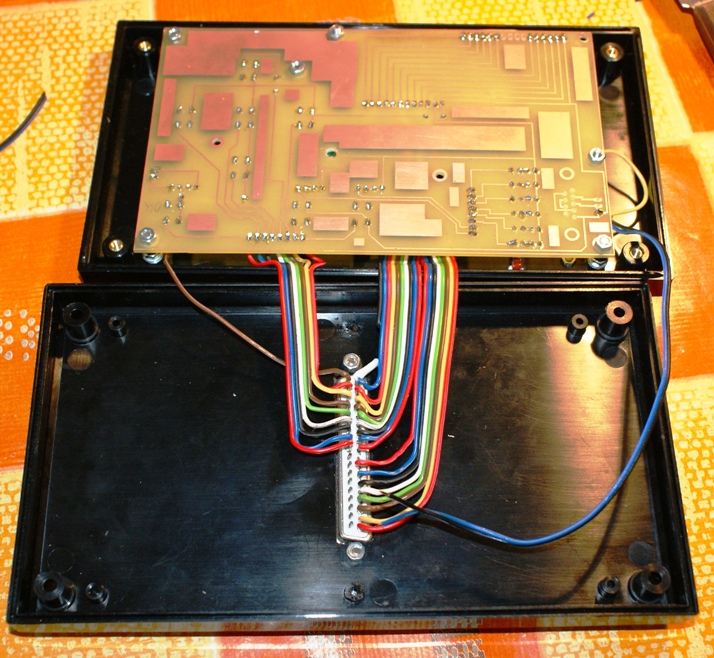

Fot. 16 Widok zmontowanej płytki PCB panelu operatorskiego.

Fot. 16 Widok zmontowanej płytki PCB panelu operatorskiego.

Wypozycjonowanie wydruku względem punktów mocujących jest bardzo ważne bo przy nawet niewielkim przesunięciu płytka nie będzie pasować co możemy zobaczyć na kolejnym zdjęciu nr 17, gdzie otwory musiałem trochę rozwiercić.

Fot. 17 Panel operatorski bez wydruku frontowego.

Po wycięciu otworów i zamocowaniu płytki przyszedł czas na zajęcie się wydrukiem płyty czołowej z programu Corel. Wydruk najlepiej wykonać na kartce cienkiego papieru o dużej gramaturze, na kolorowej drukarce laserowej. Ważne by jakość wydruku była dobra. Następnie za pomocą nożyka tapicerskiego należy wyciąć okienko na wyświetlacz i złącze D-sub oraz za pomocą dziurkownicy wszystkie otwory pod diody LED. Nie wycinamy otworów pod przyciski. Tak przygotowany wydruk należy zafoliować. Jeżeli zastosujemy przyciski o odpowiedniej długości i tak ustawimy płytkę by wystawały one tylko ok. 0,5 mm powyżej otworu to po przyklejeniu płyty czołowej tylko miejscowo uzyskamy przyciski podobne do membranowych.

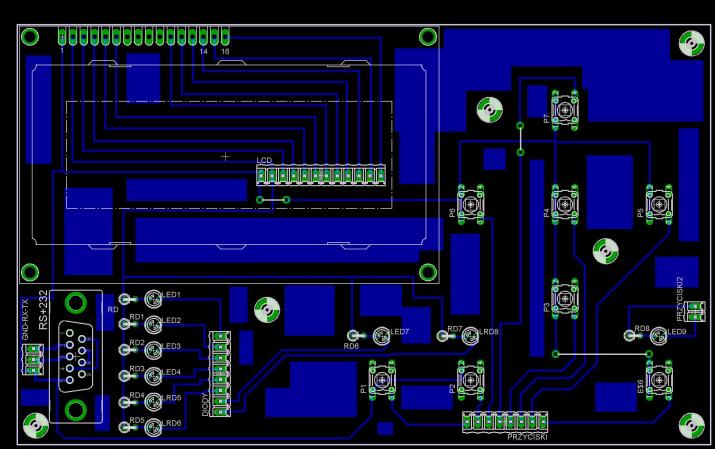

Sama płytka PCB nie jest skomplikowana, praktycznie są tam tylko wyprowadzenia połączeń przycisków, diod, wyświetlacza oraz złącza D-sub, dodałem tam też rezystory ograniczające prąd dla diod. Widok mozaiki przedstawia zdjęcie nr 18.

Fot. 18 Widok mozaiki płytki PCB dla panelu operatorskiego.

Wszystkie zakończenia przewodów z płytki połączyłem ze złączem D-SUB z drugiej strony obudowy, tak by można było panel w razie potrzeby odłączyć.

Fot. 19 Połaczenie obwodów panelu ze złączem z tyłu obudowy.

Tak przygotowany panel jest nie tylko estetyczny i poprawia wygląd całego urządzenia ale jest przede wszystkim funkcjonalny. Dzięki przyciskowi OK i czterem kierunkowym użytkownik będzie miał możliwość wyświetlić na ekranie menu i bezproblemowo poruszać się po nim oraz dokonywać zmian. Po wyjściu z menu wyświetlane będą parametry mierzone a dodatkowo za pomocą diod użytkownik będzie informowany o ważniejszych trybach pracy. Podczas tworzenia tego panelu musiałem określić jakie jeszcze funkcje urządzenie będzie posiadać by przygotować ewentualną sygnalizację ich włączenia. Dodałem więc diody informujące np. o kierunku przepływu gazu, włączeniu trybu pompowania, włączenia rejestratora i wysyłaniu danych do PC. Dodatkowo dla wygody umieszczone zostały oddzielne przyciski włączające i wyłączające działanie urządzenia i uruchomienie i zatrzymanie czasomierza. Dodatkowo stany są sygnalizowane diodami LED.